业务挑战

计划排产复杂

客户需求波动较大、交付周期变短,传统排产作业模式无法满足,制造周期长,自动机提高换线效率低。

半成品库存高

制造周期长、变更频繁、变更验证流程长、生产过程断点多、难控制,半成品库存高,资金占用多、浪费大。

设备管理与模具管理

线束线缆生产工艺复杂,制程加工设备多,设备及模具管理难度大,难以实现预防型保养维护、过程异常无法管控,设备利用率低,维护成本高。

制造工艺繁杂,防错追溯难

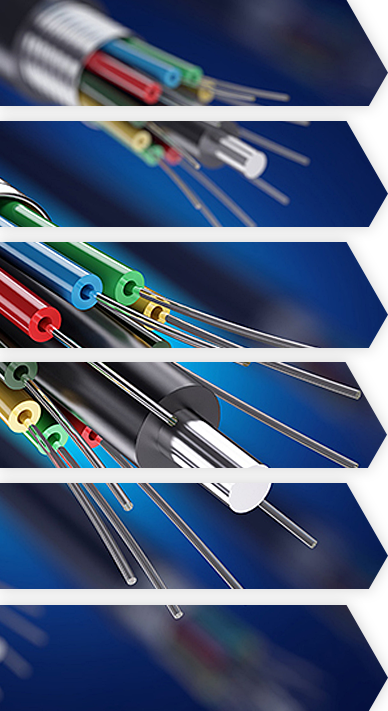

线束线缆是重资产行业,原材料组合多样化、生产工艺复杂、自动化程度低,生产过程过多依赖人员、设备等,对防错和追溯要求高。

解决方案

MES制造执行系统

通过整合计划排程及各机型的料站表,设计了智能转产功能,协助企业在生产过程中线外进行物料绑定,物料上线智能核对,实现机台快速换线及上料防错。各站位生产信息及时进行采集及分析。

EMS设备管理系统

解决企业传统的设备人工进行纸质设备点检、保养、维护,通过设备管理,操作者轻松通过手机对设备进行保养及维护,及时采集及记录各设备相关信息,并调用以往经验进行分享。

项目效益

成本降低

半成品库存降低30%左右;物料呆滞成本降低30%左右;制造过程透明化、现代化、智能化。

无纸化管理

实现电子看板放行管理,实现电子拉动,减少因工程变更导致的调整纸质变更成本;电子化工艺管理,智能工艺管理,减少纸质作业指导,高效指导生产作业。

效率提升

前制程自动机设备OEE提升10%左右;提前预警,由被动变主动,建立快速反应体系,减少产线因缺料、设备异常导致的停线损失。

品质改善

实现全流程6M追溯;有效实现工艺、物料、制程防呆防错管理,减少生产异常,提高良率,降低客户投诉;通过奔驰、BMW、大众、沃尔沃、特斯拉等高端客户稽核。

缩短交期

缩短制造周期;缩短变更范围及验证周期50%左右。

快速反应

建立快速反应体系,减少产线因缺料、设备异常导致的停线损失;建立科学EAM体系,提高模治具保养作业质量、效率。